- MLCC

- [2025-12-16]

-

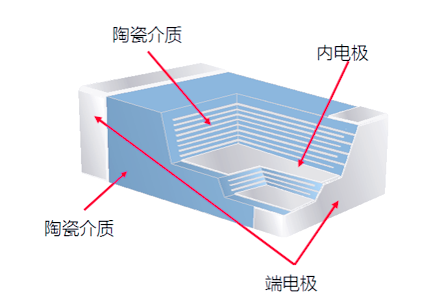

MLCC(Multi-layers Ceramic Capacitor),即多层陶瓷电容器,作为一种广泛应用的电容器,其制造工艺备受关注。通过印制电极(内电极)于陶瓷介质膜片上,并按照交错方式逐层叠加,经过高温烧结后形成致密的陶瓷块体。随后,在陶瓷块体的两端施加金属层(外电极)进行封装,从而完成MLCC的制造。其结构主要包含陶瓷介质、金属内电极和金属外电极三大核心部分。

陶瓷介质

作为MLCC的基础,主要采用绝缘性能出色的氧化物材料,例如钛酸钡和钛酸锶,它们共同决定了电容器的电气特性。

内部电极

这些电极分布于每层陶瓷介质之中,其作用是传导电流,将电能从一层传递到另一层。

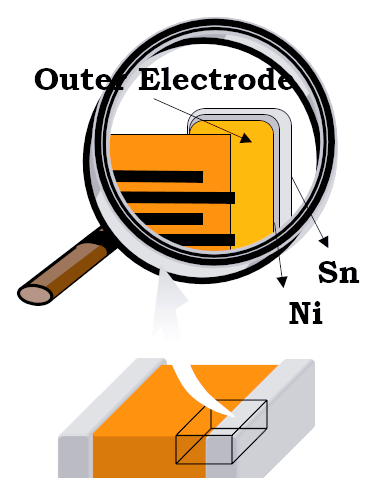

外层电极

包含外部电极、阻挡层和焊接层。外部电极,通常由铜或银金属制成,与内部电极相连,负责与外部电源的连接。阻挡层,主要由Ni镀层构成,其功能是热阻挡,防止高温对内部结构的影响。而焊接层,通常为Sn镀层,确保了良好的可焊接性。

MLCC,作为现代电子产品中的关键元件,凭借其小巧的体积、大容量、低高频损耗、适合大规模生产、价格亲民以及出色的稳定性等优势,完美契合了信息功能产品轻便、薄型、紧凑且高效的需求,因而被广泛应用于各个领域。但究竟是如何制造出这样的高性能元器件的呢?这背后又蕴藏着怎样的工艺奥秘?

配料

将陶瓷粉、粘合剂、溶剂及各种添加剂按照一定比例经过长时间的球磨或砂磨,从而制备出均匀且稳定的瓷浆。瓷浆是一个复杂的系统,其中包含瓷粉、溶剂、分散剂、粘合剂、增塑剂和消泡剂等多种成分。陶瓷粉作为核心材料,对MLCC的基本特性起决定性作用。粘合剂,即高分子树脂,其主要功能是维持陶瓷粉之间的距离并赋予其强度。溶剂通常由甲苯和乙醇按一定比例混合而成。分散剂的应用旨在防止陶瓷粉因静电作用而产生的粘连和团聚,确保瓷浆能形成稳定且分散的悬浮液。此外,添加剂用于调节陶瓷粉的电特性,满足产品可靠性方面的要求,并确保烧结过程能够顺利进行。

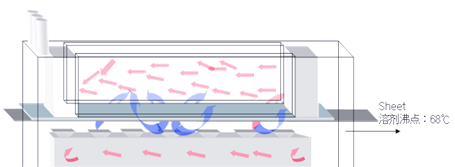

流延

通过流延机将瓷浆浇注在绕行的有机硅薄膜上,形成一层均匀的薄层。随后,利用热风区将瓷浆中的大部分溶剂挥发掉。经过加热干燥后,便可得到具有一定厚度、密度和均匀性的薄膜,其厚度通常在1um至20um之间。流延挤出方式根据薄膜的厚度有所不同,厚膜一般采用On roll方式,而薄膜则多采用Off roll方式,这种方式也被称为气垫法或张网法。

成型干燥过程中,需要精准地调整线速、温度以及泵流量,以确保瓷浆中的大部分溶剂能够被有效挥发。这样,薄膜在收缩和致密化的同时,会逐渐形成一定的厚度和膜密度,满足后续工艺的要求。

印刷

通过丝网版,将内电极浆料精准地印刷到陶瓷膜片上,经过烘干后,得到清晰且完整的介质膜片。印刷工艺有多种类型,包括凸版印刷、凹版印刷、平板印刷和丝网印刷。其中,丝网印刷以其设备成本低、内浆利用率高、电极图案渗边少以及丝网设计灵活等特点,成为多数厂家的首选。这些厂家通常采用类似SMT刷锡膏或红胶的工艺,通过丝网印版将内电极浆料印至陶瓷膜片上,或采用印刷机使陶瓷薄膜通过浆料池,让金属浆料自然附着。

叠层

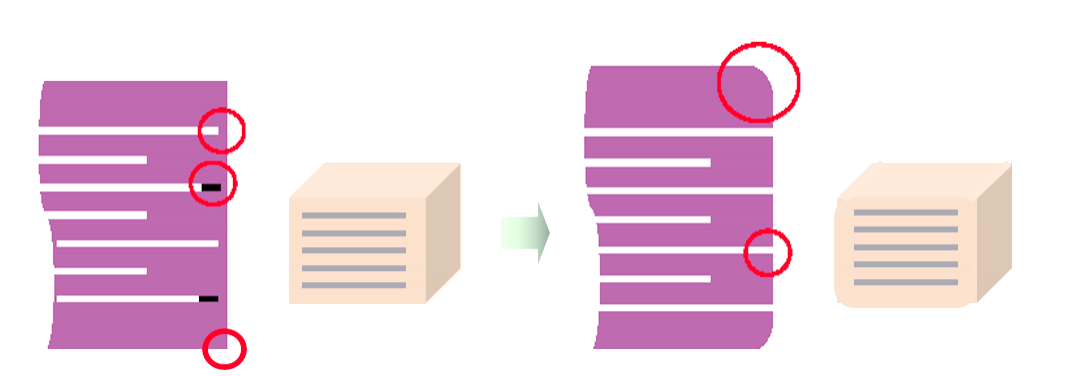

叠层作为MLCC制造的关键步骤,涉及将印刷好的介质膜片逐张错位叠合,以形成厚度均匀的巴块。这一过程中,膜片在印刷后需进行切割剥离,同时,为增强机械强度和绝缘性,底部和顶面会加上陶瓷膜保护片。叠层操作需严格控制温度、压力、时间以及错位位置的对准精度,且需在无尘环境中进行,以确保产品的纯净度和一致性。

层压

层压是通过静水均压的方式,使印刷叠层后的巴块中各膜层紧密结合的过程。这一步骤对于提高烧结后瓷体的致密性和整体性能至关重要。在层压过程中,压力、保压时间和温度是关键品质因素,需要严格监控。为确保压力的均匀性,最佳实践是在水中进行压着操作,并通过切片抽测来确认压着的均匀性和结合度。

层压的主要流程包括巴块装入密封袋、进入层压机、加压加温层压、冷却以及拆袋等步骤。

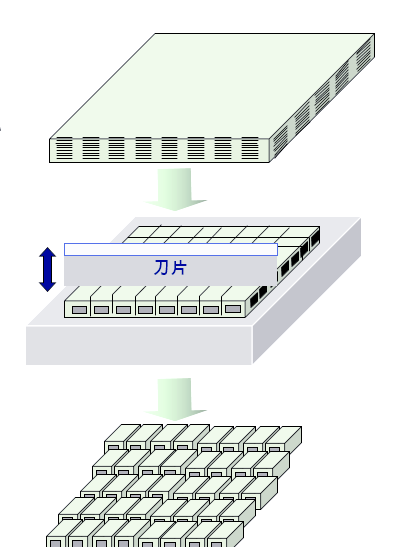

切割(我司研发的MLCC常温减粘陶瓷切割胶带在此MLCC制程中使用。)

切割环节是根据产品设计尺寸,使用片式薄刀片对层压后的巴块进行横向和纵向切割,从而得到完全独立的芯片(电容器生坯)。切割原理涉及刀片的下切运动、刀座推动刀片向下以及刀锋的铡压动作等。通过这一系列精密操作,确保每个芯片都符合产品设计要求。

排胶

排胶是对切割后的陶瓷生坯进行热处理的过程,旨在排除其中的粘合剂等有机物。对于镍电极MLCC,空气排胶的温度通常设定在约250℃,但具体温度会依据尺寸规格和配方有所调整。相比之下,氮气排胶的温度则可以达到更高的范围,约400℃至500℃。

排胶的主要步骤包括:将生坯装入钵中,然后送入排胶炉进行热处理,最后将处理后的生坯从排胶炉中取出。

烧结

烧结是使排胶后的芯片转化为具有内电极完好、致密性好、尺寸合格、高机械强度和优良电性能的陶瓷体的关键步骤。这个过程分为致密化阶段和再氧化阶段。

烧结通常在气氛炉中进行,烧结温度一般控制在1100℃至1350℃之间。由于高温烧结可能导致氧化等问题,因此烧结炉内需要填充氮气或氢气以创造还原环境。烧结的关键在于炉膛内的温度均匀一致性,以及在整个过程中保持热动态平衡和充分的空气流动,以确保瓷体晶相的均匀生长和致密性。

烧结的主要流程为:将芯片摆放好位置后进行烧结,烧结完成后取出并卸出钵中的芯片。

倒角

倒角或研磨是对烧结成瓷的电容器本体进行的处理,旨在去除其棱角,便于与外部电极连接。该工序将电容与水和磨介一同放入倒角罐中,通过球磨或行星磨等方式进行运动,以去除陶瓷芯片表面的毛刺并使芯片表面变得光洁,同时确保端面内电极得到充分暴露。在倒角过程中,需要严格控制转速、时间和温度等参数,并重点检查外观尺寸、弧度和暴露率等关键指标。

倒角的主要流程包括:配制倒角罐中的磨介和水,将电容放入罐中进行倒角处理,清洗处理后的电容,从罐中取出并烘干。

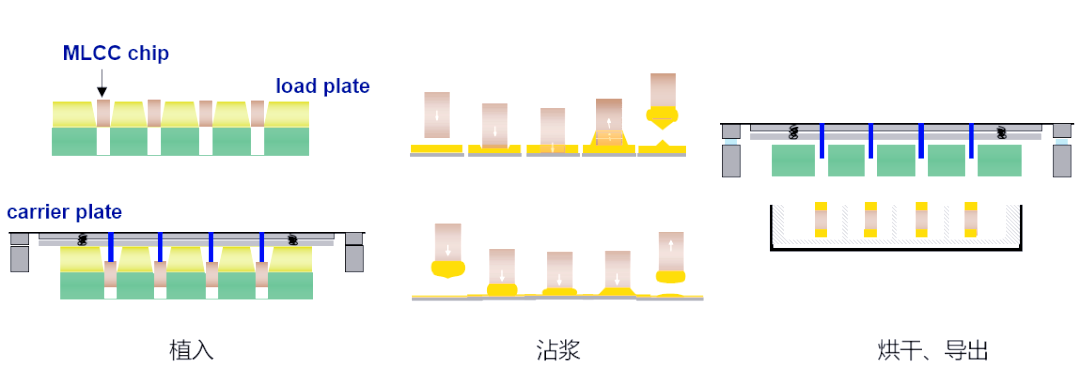

封端

封端是将倒角后的芯片外露内部电极两端涂覆端浆,并通过连接同侧内部电极来形成外部电极的过程。这个过程通过专门的封端机完成。封端的关键流程包括:将芯片植入封端机,沾取适量的端浆,然后进行烘干,最后导出处理完成的芯片。

烧端

在大约750℃的高温环境下,利用氮气和空气(有时还会加湿),促使端电极浆料中的有机黏合剂充分燃烧。与此同时,玻璃体熔融并浸润铜粉,从而固化端头,确保与瓷体和内电极的连接良好。

电镀

烧端完成后,需要对产品进行端头处理,这实质上是一个电镀过程。在含有镍和锡金属离子的电解质溶液中,将MLCC的端电极作为阴极,通过低压直流电的作用,不断在阴极上沉积一层镍和锡。

镍在端头处理中的作用至关重要,它能够增强电容的抗热冲击能力,有效保护外部电极,并防止其与锡形成合金状态。而锡则能提升电容的可焊性,确保MLCC芯片在表面封装过程中能够顺畅地焊接到PCB板上。

性能测试

对电容产品进行全面的性能测试,包括容量、损耗、绝缘和耐压四个方面。通过100%的测试和分选,确保不良品被剔除,同时按容量范围进行分类。

外观检查

仔细检查电容产品的外观形态,以识别和剔除形态不佳的产品。主要关注外观缺陷和尺寸异常等问题。

编带工程

将测试后的MLCC芯片编入载带,并按固定数量卷成胶盘,以便于SMT制程中的高速自动贴装生产。此外,编带还有助于防止运输过程中的碰撞破裂等问题,同时确保不会发生混料情况。

包装过程

在贴装识别标签和运输前打包的过程中,MLCC制造商会在编带后的产品上添加厂商信息,而包装过程则会增加客户信息的标签和条码,以便客户识别。包装流程包括料盘标签贴装、产品装入盒及盒标贴装,以及盒子装入箱及箱标贴装。后道包装过程采用自动化管理检查,通过扫描条码进行自动核对,以避免混料错料的情况发生。

last:冷转贴、水晶标和热转印贴的选择说明

- 【Back】